ものづくりの原点は職人技にあった

まずは堺市にある本社工場MACセンターを訪問。さっそく特殊精密機器の加工を見学した。直径50〜200マイクロ㍍のワイヤーで微細な吸着ノズルに穴を開ける工程だ。単位が小さすぎてスケールの実感がなかなか湧かない四條さん、顕微鏡をのぞき込んでようやく納得する。

その後、外径を削って設計図通りの形に創り上げる工程へ。ここで、勤続30年という職人さんの勘と経験に磨かれた精密技術を目の当たりにした。長年続けられた秘訣を尋ねると「毎日が勉強やから、楽しいねん」という答え。朗らかな声が頼もしい。

次に訪れたのは「ロウ付け」の作業場。溶かした特殊なロウを使って異なる金属を接合する。それぞれの金属の膨張率が異なるため、微妙な加減を求められる手仕事の世界だ。興味深くのぞき込んでいた四條さんに「ちょっとやってみるか?」と職人さんから声がかかった。「え!?」戸惑いながらも作業着を着る。ロウが金属の上を流れて、接着面に流れ込んでいく手ごたえを感じ、ますますものづくりの世界に引き込まれていく。

次に訪れたのは「ロウ付け」の作業場。溶かした特殊なロウを使って異なる金属を接合する。それぞれの金属の膨張率が異なるため、微妙な加減を求められる手仕事の世界だ。興味深くのぞき込んでいた四條さんに「ちょっとやってみるか?」と職人さんから声がかかった。「え!?」戸惑いながらも作業着を着る。ロウが金属の上を流れて、接着面に流れ込んでいく手ごたえを感じ、ますますものづくりの世界に引き込まれていく。

世界に誇るナカムラブランド

本社MACセンターで最後に見学したのは、ナカムラブランドとして昨年発売された新製品「マイクロリアクター」の実演だ。中村超硬の精密部品加工技術を生かし、ごく微量の溶液を効率よく混ぜ合わせるための機械。従来は試験管を用いて混合していたものが、混合時の温度、圧力、時間などをすべて全自動で、20通りのサンプルを一度に作成できる。コスト削減、安全性、CO2削減などの効果が狙え、高価な試薬を用いて少量の溶液を混合する時などに重宝するとして、企業や大学の研究機関から注目されている。

本社MACセンターで最後に見学したのは、ナカムラブランドとして昨年発売された新製品「マイクロリアクター」の実演だ。中村超硬の精密部品加工技術を生かし、ごく微量の溶液を効率よく混ぜ合わせるための機械。従来は試験管を用いて混合していたものが、混合時の温度、圧力、時間などをすべて全自動で、20通りのサンプルを一度に作成できる。コスト削減、安全性、CO2削減などの効果が狙え、高価な試薬を用いて少量の溶液を混合する時などに重宝するとして、企業や大学の研究機関から注目されている。

厚さ0・15㍉のシリコンウエハに最新技術

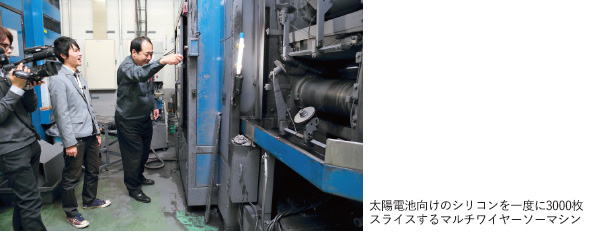

続いて、大阪府和泉市の和泉工場D−Nextへ。2010年6月に完成したばかりの新工場で、太陽電池パネルの元になるシリコンの非常に薄い板(ウエハ)などを製造している。スライス加工に用いる極細の金属線にダイヤモンドを固定したソーワイヤ(糸状の刃)には、中村超硬の数々の独自技術が盛り込まれている。低コスト、高品質の世界最高速ダイヤモンドソーワイヤ製造システムを実現したこの技術は、2012年の「ものづくり日本大賞経済産業大臣賞」を受賞した。

続いて、大阪府和泉市の和泉工場D−Nextへ。2010年6月に完成したばかりの新工場で、太陽電池パネルの元になるシリコンの非常に薄い板(ウエハ)などを製造している。スライス加工に用いる極細の金属線にダイヤモンドを固定したソーワイヤ(糸状の刃)には、中村超硬の数々の独自技術が盛り込まれている。低コスト、高品質の世界最高速ダイヤモンドソーワイヤ製造システムを実現したこの技術は、2012年の「ものづくり日本大賞経済産業大臣賞」を受賞した。

「高性能ダイヤモンドソーワイヤを製造し、かつスライス加工まで行っているのは、世界で我が社だけ。総合的な技術力があるから、高性能で価格競争力のあるシリコンウエハを量産できるのです」。説明を受けた四條さんも「単にものづくりで終わらず、その先があった。びっくりです」。

実際にその工程を見学する。厚さ0・15㍉にスライスされたウエハは全自動で洗浄され、全数検査を経て梱包されていく 。 出荷先 は 「国内向け 、 海外向けが半分ずつ」。なるほど、高性能で低価格な太陽電池材料は世界中にニーズがあるのだなと、再び感心する。

強いこだわりが 、 現場支えると実感

二つの工場を見学し終わった四條さんは「これが第一線のものづくりの世界なんだ、と実感しました」と語った。「職人さんの仕事も、最先端の製造加工技術も、『もっと良いモノを創り出そう』という強いこだわりに支えられている点は共通」。どちらもすごかった、と明日のエンジニアは目を輝かせた。

INTERVIEW─ 先輩に聞く

可能性を信じて挑戦し続けたい

─

中村超硬との出合いは。

─

中村超硬との出合いは。

大阪大学卒業後、ソニーに入社し、最初のころは研究のチャンスに恵まれ楽しかったのですが、社会情勢の変化などで、思うような研究が次第にできなくなりました。それで29歳で退職し、義父が経営する中村超硬に入社したのです。当時は社員数名の小さな企業。「俺が引っ張っていくぞ」と思いました。でも結局はここで、ものづくりの神髄をゼロから学ぶことになったのです。

─現在の社員は約160人、中小企業の魅力はどこにありますか?

いろんなことにチャレンジできること。学生は大企業に目を向けがちですが、企業規模が小さくても、ポイントを絞り、将来性のある事業戦略を打ち出せば、投資機関や公的機関から資金援助を受けることができるし、大学との連携で新分野にも進出できる。ダイヤモンドソーワイヤの研究も、大阪大学との連携で進んでいる部分があります。

─文系の学生は中小企業で活躍できますか。

本来、人に文系・理系の違いはないと思います。文理の考え方は若いうちのたった数年間での経験でしかありません。うちの会社にも、製造の現場でがんばる文系出身者がいます。自分の可能性を枠に入れることはありませんよ。

本来、人に文系・理系の違いはないと思います。文理の考え方は若いうちのたった数年間での経験でしかありません。うちの会社にも、製造の現場でがんばる文系出身者がいます。自分の可能性を枠に入れることはありませんよ。

■ 株式会社中村超硬

1954年前身である中村鉄工所設立。70年株式会社中村超硬として新たにスタート。耐摩耗性に優れた超硬合金やセラミック材料の加工技術の開発、さらには独自のPCD(ダイヤモンド焼結体)技術により、工作機械や産業機械の部品製造事業で成長を続ける。とりわけ電子部品をプリント基板に実装するダイヤモンドノズルでは世界的なシェアを誇る。また、高性能ダイヤモンドソーワイヤを自社開発し、成長産業であるエネルギー、環境分野への進出を果たす。2012年には自社製ダイヤモンド工具による最先端流路形成技術を生かし、高機能マイクロリアクターシステムの開発、製造および販売を行う。井上社長をはじめ、大阪大学卒業生が3名働く。微細加工技術を生かして、大阪大学歯学研究科とインプラント手術ナビゲーションシステムの開発など、大阪大学との共同研究も多数。

(本記事の内容は、 2013 年 3 月大阪大学 NewsLetter に掲載されたものです)